一采區主、副、回風斜井過老空區施工安全技術措施

一、工程概況

1、礦井概況

(1)礦井概況

英力特集團投資建設的沙巴臺煤礦是在原有小煤礦基礎上改擴建,主要控制沙巴臺煤礦區海拔+1250m~+800m水平之間的煤炭資源。沙巴臺煤礦礦井設計規模90萬噸/年,采用斜井開拓方式,井田內布置三條井筒。

(2)井筒布置及設計特征

主斜井井筒設計總斜長1110m,傾角24°,設計斷面為直墻半圓拱形。凈寬5100mm ,凈高3750mm,凈斷面積16.33 m2。其中表土段及老空區支護采用現澆混凝土,基巖段采用錨網噴聯合支護。

副斜井井筒設計總斜長1020m,傾角24°,設計斷面為直墻半圓拱形。凈寬3600mm ,凈高3200mm,凈斷面積10.13 m2。其中表土段及老空區支護采用現澆混凝土,基巖段采用錨網噴聯合支護。

回風斜井井筒設計總斜長1024m,傾角24°,設計斷面為直墻半圓拱形。,凈寬3600mm,凈高3200mm,掘進斷面積13.98m2。其中表土段及老空區支護采用現澆混凝土,基巖段采用錨網噴聯合支護。

附圖1-1《一采區主、副、風斜井平面圖》

2、巖層及工程地質

施工的三條井筒均沿十煤層施工,十煤層與其上部的九煤層間距為16.60~25.00m,層間距平均19.05m。九煤厚度為0.38—2.93m,平均0.87m,煤層厚度結構簡單,十煤厚度為0.24~1.6m,平均0.58m,十一煤為0.18~1.32m,平均0.72m,十煤與十一煤間有一層夾矸,厚度為0.3~0.6m。小窯基本沿十煤或十一煤布置巷道,回采厚度根據十煤與十一煤間夾矸厚度,可能為一層或兩層同時開采。估計采空區高度為1.5~3.5m。部分區段有頂板冒落造成采空區高度過大也有可能。

沙巴臺礦區工程地質類型屬Ⅲ類Ⅱ型,即層狀巖類中等復雜型礦床。地質構造中等復雜,地層巖性變化較大,巖體結構多為層狀。每層地板巖性較復雜,有砂巖類、灰巖和泥巖類等半堅硬至較軟弱巖石構成,穩定性差至中等,煤層頂、底板抗壓強度較低,局部地段易發生礦山工程地質問題。礦井巖體完整性屬完整性中等的巖體。

根據《沙巴臺煤礦區補充地質勘探報告》中的10’-10’勘探線剖面圖、九煤層和十煤層底板等高線圖顯示,井筒施工區域無較大斷層存在。

附圖1-2《井筒地質預想剖面圖》

3、水文地質

礦井礦床屬以裂隙含水層為主的礦床,直接充水含水層為基巖裂隙水(砂巖裂隙層間含水層),單位涌水量小于0.1l/s.m,富水性弱,補給條件差,水文地質類型屬于以裂隙含水層充水為主、水文地質條件簡單的礦床。采用大井法預算礦井正常涌水量為247.14m3/h,最大涌水量為309-452m3/h。根據補充勘探報告資料,附近淺層礦井單井涌水量均不大于30m3/h。

4、煤層瓦斯、煤塵、自燃情況:通過巖心鉆孔瓦斯樣的采取和測試,確定施工區域處于瓦斯風化帶內,瓦斯屬N2~N2-CH4帶,屬低瓦斯礦井;各煤層均不易自燃,煤塵均有爆炸危險性。

5、礦井通風情況:目前施工的三條井筒均采用局部通風機通風,附近小煤窯均采用局部通風機壓入式通風。

6、工程進展情況:工程與2009年9月開工,目前主井筒施工至90m,副井筒施工至100m,風井筒施工至110m。

二、老空區情況

1、老空區形成、分部情況

井筒施工區域淺層煤開采歷史悠久,由于礦區內煤層基本屬于薄煤層,沒有形成大型礦井,礦區內主要為9萬噸/年以下煤礦,而且分布數量較多。小煤礦開采基本為沿煤層布置巷道,采用房柱式舊法回采,巷道與采空區基本不采取任何支護措施,形成的采空區面積較大。由于小煤礦亂采亂挖,造成采空區分布范圍較廣且沒有任何技術資料,造成老空區位置、大小、瓦斯、積水、回采時間等參數不詳。小煤礦主要開采范圍為1250m水平以上的五煤、七煤、九煤、十煤和十一煤層,影響井筒范圍內目前只有五煤、七煤在開采。

2、老空區探測情況

補充地質勘探報告未對井筒附近老空區進行勘探,僅通過走訪調查確定了老空區大概范圍和積水情況,與實際情況可能存在較大差異。

根據寧夏煤礦設計院提供的《沙巴臺煤礦初步設計安全專篇一采區采掘工程平面圖》(AZ1225-110-1)及英力特煤業公司控制資源范圍推算,九煤老空區積水對一采區主、副、回風斜井施工水害威脅范圍從井口起約565m,十煤和十一煤對三條井筒的影響范圍從井口起約200m。老空區瓦斯積聚情況、煤炭自燃發火、頂板冒落等情況不詳。

3、附近礦井老空區水淹、瓦斯、發火情況不詳。

4、已揭穿老空區情況

目前三條井筒在掘進過程中,均遇到不明老空區,老空區形狀各異,分部無規律,出現在巷道頂部、底板或井筒中,已穿過的老空區未發現積水,瓦斯無異常涌出,未發現煤層自燃發火,老空區頂板離層嚴重,附近煤巖體較為破碎。

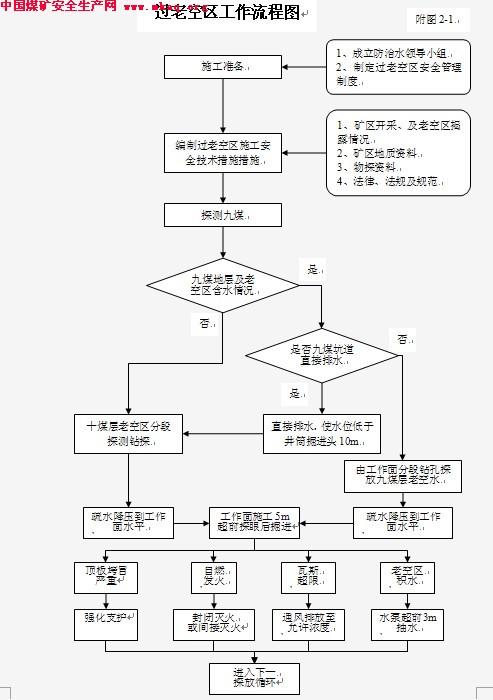

5、綜上所述,三條井筒施工的區域存在老空區,可能存在老空區突水、老空區易發生冒頂事故、自然發火和瓦斯有害氣體超限等安全隱患。為此,必須采取措施進行防治,具體步驟見附圖2-1《過老空區工藝流程圖》

三、過老空區探放水方案

(一)防治水原則

井筒施工過程始終堅持“預測預報、有疑必探、先探后掘、先治后采”的防治水原則,采取防、堵、疏、排、截的綜合治理措施。其中對老空區重點采取“疏、排、堵”措施進行防治水。

(二)水害分析

1、正常煤巖層段地下水害分析

根據補充勘探資料,礦區為以裂隙含水層為主的地層,直接充水含水層為基巖裂隙水(砂巖裂隙層間含水層)。根據抽水試驗,基巖裂隙水單位出水

量為0.0036l/s.m~0.0109l/s.m,單位涌水量小于0.1l/s.m,富水性弱,補給條件差,其充水通道為滲入性通道。水文地質類型屬于以裂隙含水層充水為主、水文地質條件簡單的礦床,而且資料顯示附近無明顯地質構造形成充水通道,井筒掘進前方正常段煤巖體無突水可能,可采取前探眼引導防水和排水設備排水措施進行掘進。

2、十層煤水害分析

十層煤沿井筒0-200m范圍有小煤窯采掘活動,已了解到有大量老空區存在,在井筒已揭開的老空區可觀察到井筒120m左右存在積水。因此可以判斷十層煤存在老空水,其傾向范圍可以確定為井筒120m到200m范圍,走向范圍應按原井田左右邊界長度確定,預計水淹區面積為56720m2,按煤層平均厚度1.75m充水計算,老空區總積水量應按大于99260m3考慮。因此井筒在穿越老空區期間,必須進行探放水工作,先探后掘。

3、九層煤水害分析

九煤層沿井筒0-565m范圍有小煤窯采掘活動,現已了解到有大量老空區存在,并存在老空水,其傾向范圍大致確定為井筒120m到565m,走向范圍按原井田左右邊界長度709m,預計水淹面積為315505m2,按煤層平均厚度0.87m充水計算,老空區總積水量應按大于274489m3考慮。因此,在其下方掘進井筒存在嚴重水患,可能造成突水事故。

4、其它水害分析

礦區除谷溝排泄大氣降水形成的短暫洪水外,基本無地表水體。平時僅有少數溝谷溝腦部位存在下降泉排泄基巖裂隙水和礦井排水,水量很小,很快滲、蒸發殆盡。在一般情況下,地表水不會對礦井構成充水威脅。但由于小煤礦井口位置不詳,有可能地表水成為老空區的充水水源。井田東部的小煤礦總排水量174m3/h,均沿溝谷排除區外或消耗于生產,對礦井不構成威脅。

臨近礦井考慮存在防隔水煤柱,其涌水不會對井筒施工區域產生威脅,但也可能存在越界開采對防隔水煤柱的破壞,會造成各礦井老空水的串通,應通過調查進一步確定。

5、綜合以上分析,井筒施工范圍內,存在大量老空積水,位置范圍及水量不清楚,礦井水患類型為老空區積水,其水文地質類型為極復雜類型。考慮九煤層與十煤層平均間隔為19.05m,十煤層采空后其頂板長期下沉垮落,其導水裂隙可達到九煤層,兩層老空區之間的積水可能已經貫通。由于九煤老空區積水量大,因此在十煤層掘進過程中,除進行十煤層探放水外,必須同時考慮九煤層老空區積水,并作為防治水工作的重點,采取探放水措施消除隱患后再進行井筒掘進。

(三)探放水總體方案

首先由礦方采用物探手段,對井田范圍內的老空區進行勘探,確定老空區范圍和井筒附近具體老空區位置,判斷出水淹區范圍,計算積水量,分析水害威脅程度;

然后由礦方恢復九煤層采煤時遺留的井筒,在通風排放瓦斯和加強支護后,進入九煤層探明水淹位置,安設水泵進行老空區超前排水,使老空區水頭位置始終排到掘進頭水平以下10m。這時井筒的施工只考慮十煤層探放水。

若原九煤層遺留井筒垮冒嚴重,無法恢復,造成提前抽排九煤層老空區積水方案無法實施時,則在井筒掘進面實施九煤、十煤探放水鉆孔,詳細探明九煤、十煤老空區具體位置及積水情況。當存在積水時,九煤層采取鉆孔放水降壓,保留安全巖柱后進行井筒掘進;十煤層掘進時采用5m超前探眼引導掘進,邊抽邊掘,使水面始終低于工作面3m(斜距)。

為保證掘進安全,采取分段探放方案,預留足夠安全巖柱后掘進。

(四)十層煤探放水設計

各井筒均沿十煤層掘進,在掘至井筒120m時停止掘進,施工鉆場進行探放水鉆孔施工。探水鉆孔設計采用分段探放水,每循環探放距離為60m,在煤層冒落區內扇形布孔,孔底間距3m,控制巷道左右各20m(幫距),鉆孔直徑75mm。探水超前距為30m,每探放水循環允許掘進30m,邊抽水邊進行掘進,使水面始終低于掘進頭3m(斜距)。十煤層老空區探放水控制范圍為井口120m至200m,可根據具體情況增加探放范圍,以確保安全。探放水區段劃分及鉆孔具體設計詳見:

附圖3-1《十煤層探放水區段劃分示意圖》

附圖3-2《十煤探放水鉆孔布置》

(五)九煤層探放水設計

在掘至井筒120m時停止掘進,施工鉆場對九煤開始進行探放水鉆孔施工。探水鉆孔設計采用分段探放水,每探放水循環探放長度73.1m(傾向距離),允許掘進48.7m,水平超前距為30m。在煤層冒落區內扇形布孔,孔底間距3m,控制巷道左右各20m(幫距),鉆孔直徑75mm,鉆孔應穿透煤層1m。九煤層老空區探放水控制范圍為井口120m至600m,可根據具體情況增加探放范圍,以確保安全。探放水區段劃分及鉆孔具體設計詳見:

附圖3-3《九煤層探放水區段劃分示意圖》

附圖3-4《九煤采空區探測鉆孔設計圖》

四、鉆探施工

(一)施工準備

1、工作面條件

井筒掘進至探水警戒線時,工作面停止掘進,井筒永久支護緊跟工作面,并且在工作面迎頭噴射200mm厚C20混凝土,然后方可布置鉆場進行探放水。

2、搭設鉆機工作平臺

在距工作面1.8m處布設鉆機平臺便于鉆機工作。平臺采用14#工字鋼制作,立柱要生根于巷道底板下300mm,用C25混凝土搗制,平臺上面鋪設60mm厚木板,用8#鉛絲綁扎固定。

3、鉆探設備

(1)鉆機:采用ZLJ-400型煤礦用液壓鉆機1臺。

(2)泥漿泵:采用ZNB/1.5-2.2型泥漿泵1臺。

(3)鉆桿:采用φ42mm防突鉆桿。

(4)鉆頭采用φ75mm金剛石鉆頭,孔口鉆孔采用φ127mm金剛石鉆頭。

(5)孔口管:采用φ108×4 mm無縫鋼管制作,長度5m。

(二)鉆孔布置及鉆機安裝

根據探放水鉆孔設計,由測量人員在工作面標定開口位置和方位角。在平臺上擺設好鉆機,調整鉆機,使鉆桿方位角和仰角與設計一致并對準開口位置,用手動葫蘆、鋼絲繩環子固定鉆機,并用墊木和木楔將鉆機頂柱兩端等部位加固,使其穩固。

(三)開孔施工

1、開孔

開孔孔徑φ127mm,孔深5m,下入φ108mm套管5m作為孔口管,用水泥漿封閉套管外的環狀間隙。空口管外端安裝有法蘭盤、閘閥、壓力表,其耐壓不得低于3MPa(600m處水頭最大靜壓為2.44Mpa),正常段鉆孔直徑φ75mm。孔口管的埋設要按設計的孔位和鉆孔傾角進行埋設。

2、孔口管(套管)固管

將套管下入孔內規定的深度,用鉆桿下入孔底,將配制好的水泥漿(水泥用P.O42.5級,水泥:水=1∶0.6)注入套管外的環狀間隙,至孔口返出水泥漿,凝固36小時后掃孔至孔底,繼續鉆進穿過至設計層位后終孔。

(四)鉆探方案及步驟

1、鉆探方案

采用φ75mm金剛石鉆頭、Φ42mm,L=1.5m防突鉆桿、ZLJ-400型液壓煤礦安全鉆機配合ZNB/1.5-2.2型泥漿泵施工。采用機械回轉、孔底沖洗液鉆進法施工鉆孔,沖洗液使用普通泥漿。

2、施工步驟

1)、根據鉆孔技術參數,由測量人員在工作面進行鉆孔參數標定和復核。施工前由技術員對施工人員進行參數交底。

2)、嚴格按照鉆孔設計要求開孔,調整鉆機位置,使施工的鉆孔方位、傾角、孔口位置符合設計,并在鉆進1m左右時復查鉆孔方位、傾角是否符合設計要求,如不符合,重新開孔,確保施工的鉆孔符合設計要求。

3)、開孔后鉆機開始正常鉆進,在鉆進施工過程中操作人員對鉆機固定部件要經常性緊固,防止鉆機移位,造成鉆孔方位和傾角改變。

4)、建立鉆機施工臺帳,在鉆進過程中,記錄清楚鉆孔的方位、傾角、機高、進尺、巖性及孔內氣體情況等,保證鉆孔施工資料的準確性。

5)、鉆孔施工完畢由驗收員復核鉆孔參數,達到設計要求時,方可通知機長提鉆終孔,進行下一程序。測量人員對鉆孔實際開孔坐標、方位、傾角等進行測定,做好記錄。

6)、專門配備水文工程師,負責簡易水文觀測和其他水文技術工作。

7)、原始記錄要按要求在現場及時、詳細記錄,不得隨意涂改,不得搞回憶錄式記錄。

(五)鉆機操作規程

1、鉆機鉆孔操作前,必須進行調壓試車。試車后接上冷卻器、水鞭與水管。

2、鉆機鉆孔時,根據需要選擇鉆機旋轉速度,鉆機換擋必須在停機狀態下進行。

3、安裝鉆桿和鉆頭操作:動力頭退至機架后端,打開夾持器夾板,將鉆桿旋轉接在水鞭軸上,動力頭旋轉,慢慢前進,當鉆桿前端外螺紋通過夾持器后停機,將鉆頭旋轉接在鉆桿上。

4、開孔操作:修平開孔處的巖層,保證鉆頭接觸平穩。打開供水閥門給冷卻器和水鞭供水,動力頭慢轉,并緩慢推進,當鉆進一定深度且鉆機、鉆具運轉平穩后,方可用正常旋轉和速度鉆進。

5、加接鉆桿操作:鉆機鉆進到鉆桿四方處時停止推進,關閉水便供水閥門。動力頭慢轉,鉆桿上四方對準夾持器卡板時停止旋轉,將卡板卡住鉆桿,再操作動力頭反轉并慢慢后退,當螺紋完全松開后,停止旋轉,可將動力頭正常后退,退至可放入一個鉆桿位置,扳動機架手把,壓縮彈簧,水鞭后退一定距離,放入加接的鉆桿并對準前一個鉆桿中線,松開手把,打開夾持器,打開供水閥門,動力頭正轉前進,即可接上鉆桿,鉆機正常鉆進。

6、拆卸鉆桿:拆卸時動力頭正轉并后退,第二根鉆桿四方對準卡板時停止旋轉,關閉水鞭閥門,將卡板卡住鉆桿,動力頭反轉后退,松開鉆桿一端螺紋,另一端人工卸下。

7、鉆機在鉆進過程中,動力頭禁止反轉。

(六)鉆探施工人員組織

根據巷道設計尺寸,在工作面布置一臺鉆機施工鉆孔,“三•八”制連續作業,每條井筒鉆探施工勞動力組織見下表。

每條井筒鉆探施工勞動力計劃表

工 種 人 數 工 種 人 數 工 種 人 數

班 長 1×3 鉗 工 1×3 地質工程師 1

鉆 工 1×3 電 工 1×3 驗 收 員 1×3

泥漿工 1×3 輔助工 2×3 技 術 員 1

水泵工 1×3 瓦檢員 1×3 信號工 2×3

(七)鉆探期間有害氣體檢測

在鉆孔期間,瓦檢員除進行正常的工作面巡回檢查外,應每班對鉆孔口的瓦斯、CO等有害氣體濃度隨時檢查,如果瓦斯、CO等其它有害氣體濃度超過《煤礦安全規程》有關規定時,必須立即停止鉆進,切斷電源,撤出人員,并及時匯報調度室和相關領導及時處理。

(八)放水

1、在探放水鉆進時,發現煤巖松軟、片幫、來壓或者鉆眼中水壓、水量突然增大和頂鉆等透水征兆時,應當立即停止鉆進,但不得拔出鉆桿;應當立即向調度室匯報,派人監測水情。發現情況危急,應當立即撤出所有工作人員到地面,然后采區安全措施,進行處理。

2、當鉆孔接近老空時,預計可能發生瓦斯或者其它有害氣體涌出的,應該設有瓦斯檢查員或者礦山救護隊員在現場值班,隨時檢查空氣成分。如果瓦斯或者其它有害氣體濃度超過有關規定,應當立即停止鉆進,切斷電源,撤出人員,并報告調度室,及時處理。

3、鉆孔放水前,應當估計積水量,并根據排水能力,控制放水流量,防止淹井;放水時,應設有專人監測鉆孔出水情況,測定水量和水壓,做好記錄。如果水量突然變化,應當及時處理,并立即報告調度室。

(九)施工現場環境管理措施

為了加強施工現場環境管理,節能降耗,保證噪音、廢氣、污水、油污、粉塵和故廢物達標排放處理,創造人性化的人與自然和諧的施工環境。

① 及時清理鉆探現場,確保現場干凈、清潔、整齊,無油污、雜物,工具、鉆具的擺放必須做到整體合理、安全、有序,堅決杜絕使用過程中隨意亂用亂放現象。

② 現場油污的管理:

機械使用過程中造成的漏油、灑油等現象,必須及時按要求清理。

③ 施工人員個人安全防護:

鉆探施工人員必須使用防油污礦工靴、雨衣、工作服、防塵口罩、手套等勞保用品,未使用規定勞保用品者嚴禁上崗施工。

④ 現場工作人員必須佩帶并能正確使用隔離式自救器,熟悉避災路線與避難所的自救設施與情況,確保意外情況下的個人安全防護。

五、過老空區掘砌方案

(一)總體方案

由于主、副、風斜井井筒均為礦井主要巷道,巷道內又設計有皮帶、猴車、軌道、管路、電纜等永久設施,采用繞道方式通過老空區的方式不符合要求,只能采取加強支護強行穿越方式,保證井筒的正常使用和服務年限。根據對老空區的實際情況及對以往穿越老空區成功經驗的借鑒,制定如下方案:

短段掘進,超前探眼探測,地面引爆放炮,排除瓦斯、CO等有害氣體,排除積水,從上向下采用頂柱、木垛護頂,錨網噴加固頂板,片石墻體接頂,澆筑混凝土井壁,特殊區段采用鋼架混凝土加錨索支護。

(二)掘進方案

1、掘進巷道前方老空區探測方法

施工前,首先根據物探結果,在采掘工程平面圖上標明十煤層預計老空區位置。掘進前先沿井筒掘進方向打60m超前探放鉆孔,進一步驗證老空區位置,探測老空區詳細參數,確認無安全隱患后方可掘進,掘進超前段距30m。

在井筒掘進至老空區5m時,每掘進循環開始前先施工5m深超前探眼,以準確判斷老空區位置和檢測老空區積水、瓦斯、發火情況,防止盲目揭開老空區造成事故。若超前探眼內存在承壓積水、高濃度瓦斯和煤層自燃,必須立即停止掘進,采取措施進行處理。

附圖5-1《超前探眼布置圖》

2、爆破參數要求

接近老空區和在老空區掘進時,必須短掘短砌,循環進尺不得超過1.2m,炮眼深度不得超過1.5m,與老空區打通的炮眼不得裝藥,并用炮泥充填嚴實;炮眼布置周邊眼間距不得超過400mm,頂板破碎時加密炮眼,間隔裝藥,減少對圍巖的破壞。炸藥選用煤礦許用二級乳化炸藥,雷管選用毫秒延期電雷管,總延期不得超過130ms,放炮采用礦用發爆器。

3、遠距離放炮規定

在穿老空區期間,必須采取遠距離放炮措施進行放炮,每次放炮前,通知三條井筒所有人員全部撤到地面,在井口設置警戒,放炮員在地面進行放炮。為保證放炮安全,井筒內敷設一趟16mm2礦用橡套電纜作為專用放炮電纜。

(三)支護方案

1、正常段支護方式

在未采煤層(煤柱)中掘進時,先采用錨網噴支護方式進行初期支護,一掘一支,每6m進行一次永久混凝土砌碹,永久支護與初期支護最大距離不超過6m。具體做法是:

炮后先清除頂板活石,然后視頂板情況選點打好臨時掩護帶帽(或前探短梁)液壓支柱,在支柱掩護下邊排水、邊打樹脂錨桿支護,采用∮20×2200mm螺紋鋼樹脂錨桿,每根錨桿充填一節Z2370樹脂藥卷,間排距800×800mm,鋼筋網采用∮6.5mm圓盤條焊制,網格150×150mm,噴射C20混凝土80mm封閉巖石。掘夠6m后支設碹胎澆筑永久井壁。

2、老空區位置高于巷道時的支護設計和施工方法

老空區頂板高于巷道頂板時,應重點做好頂板支護。初期支護采用錨網噴+錨索支護,每3m進行一次永久混凝土支護,若頂板破碎,則每1.5m進行一次混凝土永久支護,具體方法是:

放炮后站在矸石上進行敲幫問頂,打設臨時支柱,然后由近及遠,由中間向兩幫采用錨網索對頂板進行初期支護。錨桿采用∮20×2200mm螺紋鋼樹脂錨桿,間排距800×800mm,每根錨桿充填一節Z2370樹脂藥卷;鋼筋網采用∮6.5mm圓盤條焊制,網格150×150mm;錨索規格為Φ15.24×7000mm錨索,托梁采用12#槽鋼加工,每個托梁長600mm,每根錨索充填四節Z2370樹脂藥卷,錨索間距按照實際需要現場確定,但不得超過2m。錨桿、錨索眼均采用錨桿鉆機施工。錨網索施工完成后,噴射C20混凝土80mm封閉圍巖。

然后進行出矸,出矸過程中采用風泵將兩幫及正前涌水抽入后巷水箱,由臥泵排出地面。出矸后巷道高度允許時,在巷道兩側用1.2m長的圓木或木軌枕搭設木垛,對井幫老空區進行加強支護,木垛間距最大為3m。

掘夠3m后,清理底板浮矸,沿井筒永久支護井壁外側砌筑片石支承側墻,墻厚1000mm,采用M10水泥砂漿砌筑。為了保證墻體不透風,在片石墻體內側再噴漿封閉50mm混凝土,墻體砌筑高度接頂,為防止以后老空區積水量過大對巷道造成水壓威脅,在澆筑井壁時預留2吋鋼管和閘門作為放水管。

然后在片石墻體內側支設碹胎澆筑永久井壁,待澆筑完成后用浮渣充填井壁外側與片石墻體間空隙,穿越老空區過長的區段,做500mm以上碴矸墊層,每隔2m架設一座木垛,以控制老空區頂板的緩慢下沉,保證井壁的安全。

斷面支護設計詳見附圖5-2《過老空區支護斷面圖》

3、老空區位置低于巷道時的支護設計和施工方法

老空區底板底于巷道底板時,應重點做好底板強化支護。炮后臨時支護和初期支護與老空區位置高于巷道支護設計相同。然后進行出矸,出矸過程中采用風泵將兩幫及正前涌水抽入后巷水箱,由臥泵排出地面。在出矸后巷道允許時,在巷道兩側打設木垛,對井幫老空區進行加強支護。

掘夠3m后,將底板浮矸由設計掘進底板位置垂直向下清理500mm,然后砌筑500mm厚片石混凝土強化底板,強化底板寬度超出巷道設計掘進輪廓線以外1.5m,混凝土強度等級為C25。再沿井筒永久支護井壁外側砌筑片石支承側墻,墻厚1000mm,片石支撐墻采用M10水泥砂漿砌筑。為了保證墻體不透風,在片石墻體內側再噴漿封閉50mm,墻體砌筑高度接頂,為防止以后老空區積水量過大對巷道造成水壓威脅,在澆筑井壁時預留2吋鋼管和閘門作為放水管。

然后在片石墻體內側支設碹胎澆筑永久井壁,待澆筑完成后用浮渣充填井壁外側與片石墻體間空隙。

4、特殊情況支護方案

(1)大面積懸空采空區

若井筒穿入大面積采空區,為防止施工中頂板突然下沉造成重大頂板事故,必須首先采用單體液壓支柱從揭穿處向下6m和向兩側3m成排打設進行支護,然后進行錨網噴+錨索聯合支護頂板。初期支護完成后,在巷道掘進輪廓線1m以外,沿傾斜方向按間距3m搭設木垛加強支護。搭設木垛后,回收巷道外側單體液壓支柱,采用片石砂漿在井筒兩側砌筑支撐墻,然后支模板進行巷道永久支護,巷道頂部采用浮渣充填作為緩沖層,并采用木垛接頂,

錨網噴、錨索、片石支撐墻、混凝土支護參數同上。

(2)垮落破碎帶施工

若井筒穿入老空區冒落帶或圍巖破碎帶,必須采取鋼支架管棚超前支護、錨網噴+錨索初期支護、短掘短砌的方法進行施工。支護方法為:

①加強地質預報工作,若前方可能出現破碎帶應及時作出預報,以便提前做好準備工作。

②破碎帶施工以超前預控為要點,采用超前支護或注漿加固的方法,對破碎帶提前加固,防止直接開挖后造成大面積冒落而增大處理難度。

③在遇到破碎斷面前,先采用鋼支架、管棚超前聯合支護。然后采用多打眼、少裝藥松動爆破法進行小斷面掘進,再采用人工風鎬擴刷到設計斷面,短掘短支,掘支段距不大于1m。

④巷道開挖后,在掘進斷面符合設計要求的基礎上,先初噴30-50mm厚的砼及時封閉圍巖,再然后進行錨網索初期支護。最后進行混凝土永久支護。

⑤鋼支架采用11號礦工鋼制作,共分三節,支架間距800mm。管棚采用直徑為38mm的鋼管,長度為2200mm,沿巷道掘進方向拱頂水平打入,布置間距為300~400mm,超前支護距離為1000mm。

⑥若圍巖破碎冒落嚴重時,可在超前管棚支護的基礎上,采用管注方式對破碎圍巖進行注漿加固。對巷道正前頂板及兩幫3m范圍進行加固,然后再進行掘進,注漿采用水泥漿。

⑦若管棚超前支護實施困難,可增加超前錨桿進行支護,錨桿參數同正常錨桿,但位置為緊貼迎頭、向前傾斜30度布置。

⑧其施工順序為:架設鋼支架→管棚超前支護→掘進→初噴→錨網索支護→永久支護。

(3)若探測到老空區底板位于井筒頂板以上10m內,或老空區頂板位于井筒底板以下10m內時,則由建設單位、設計單位根據實際情況確定井筒支護方案,項目部編制補充措施后進行施工。

附圖5-3《超前支護示意圖》

附圖5-4《過老空區破碎帶支護斷面圖》

5、臨時支護方法

放炮通風后由班組長、安檢員、瓦檢員、放炮員先進入工作面檢查瓦斯和放炮情況,敲幫問頂后在工作面打設水壓臨時支柱,臨時支柱采用DWB-30/100輕型單體液壓(臨時)支柱配合專用前探粱對炮后空頂區域進行臨時支護。臨時支柱并排同時使用3根,打設臨時支柱時將鋼筋網按設計搭接要求頂到頂板上,并用鐵絲與已安裝鋼筋網連接牢靠。臨時支柱前探粱不能一次探到工作面迎頭時,應分次向前移動臨時支柱支護頂板。作業人員必須在有臨時支護的頂板下作業,不得空頂作業。炮后最大空頂距不超過2m。

詳見附圖5-5《臨時支護示意圖》

六、過老空區“一通三防”安全措施

(一)過老空區通風安全措施

1、供風系統

采用原有局部通風機壓入式供風,雙風機雙電源,風筒采用抗靜電阻燃風筒,風筒口距工作面距離不大于10m,揭穿老空區時根據情況隨時向前延伸風筒,確保有害氣體不超限。備用風機必須采用不同的電源連續供電,正常情況主局扇供風,備用局扇在主局扇停風后能夠自動切換,保證連續供風。

2、供風制度

風機由當班瓦檢員負責管理,保證風機連續運轉,不得隨意停風。因故必須停風時,必須提出停風申請,制定停風撤人及恢復通風安全措施,經生

產經理、安全經理、項目經理批準后方可停風。恢復通風必須按制定的措施排放瓦斯,嚴禁“一風吹”。若出現故障導致雙風機均無法工作時,瓦檢員必須立即撤出工作面人員,匯報調度,由當班班長負責在井口設置警戒線,嚴禁人員入內。

3、風量測量

項目組安檢組負責風量測量,配備高、中、微速風表各一塊,并進行校正。每十天測定一次局部通風機供風量,保證達到設計供風量,使有害氣體濃度降到允許范圍內。當井筒與老空區貫通后,立即測定井筒風量和風向變化情況。若出現井筒回風增加、減小、風流停滯、風流反向等情況時,必須立即撤出人員,匯報值班經理,分析原因,采取措施進行處理。

4、供風異常情況處理

(1)若炮后觀測到炮煙未正常排出,人員不得入井,通風15分鐘后,應由瓦檢員、班組長、放炮員和安檢組長,攜帶氧氣測定儀、多種氣體檢測儀、光學瓦斯鑒定器從井口逐段向下檢查,查明原因進行處理。

(2)若與老空區貫通后出現回風量增加,必須立即撤出人員,在井口觀測氣體成分,連續觀測30分鐘無異常時,方可入井恢復生產,盡快在貫通點設置臨時風障,使風流恢復正常。期間必須增加瓦斯檢查次數,發現異常立即撤人。同時應對附近礦井通風系統進行調查,查明原因,采取防范措施。

(3)若貫通后回風減少、停滯、反向,說明工作面向老空區漏風嚴重,此時必須連續監測井筒風量,立即在貫通點打設臨時風障減少漏風,維持井筒正常風速,防治瓦斯等有害其它超限。

(二)過老空區防治瓦斯、防治自然發火、防治煤塵措施

1、人員配置

過老空區期間,每條井筒必須每班配備一名專職瓦檢員檢查瓦斯、煤層發火情況和煤塵情況。另配一名專職“一通三防”儀器儀表維護工,負責瓦斯監測、檢測儀器、儀表的維護和校驗。

2、監測、檢測儀表的配置

必須配夠足夠的光學瓦斯鑒定器、多種氣體檢測儀、氧氣濃度測定儀、一氧化碳測定儀、瓦斯斷電儀和瓦斯傳感器,所有使用儀器使用必須進行鑒定合格,并定期校驗,保證儀器準確可靠。

3、有害氣體檢查制度

(1)穿老空區期間,瓦檢員每班至少檢查三次甲烷、二氧化碳濃度和溫度,檢查兩次一氧化碳濃度,一次硫化氫濃度,當風量變化,出現異常氣味時,必須增加檢查次數。每次檢查結果必須通知現場作業班長并簽字認可,然后匯報調度,調度應將匯報情況記入瓦斯管理臺帳。

(2)當放炮后與老空區貫通時,入井工作前必須先由瓦檢員、班組長、放炮員入井檢查瓦斯、頂板、積水情況,無問題后方可允許其它人員進入。檢查時必須從井口向工作面逐步向里檢查,檢查時應檢查CH4、CO2、CO、H2S、O2、溫度等參數,發現異常立即撤出,制定相應措施由礦山救護隊協助進行處理。檢查時3人應保持3m左右的前后距離,依次向前檢查,不得盲目進入。對老空區瓦斯等參數檢查,人員必須站在井筒內,采用探杖伸入老空區采樣,不得直接進入老空區檢測。

(3)停風后恢復通風時必須檢查瓦斯,編制專項排放措施對積聚瓦斯進行控制排放。

(4)當氣溫發生較大變化時、附近井筒停風時,必須要加強瓦斯檢測,防止老空區瓦斯異常涌出造成事故。

(5)對已穿過的老空區封閉段,在巷道上部預埋4mm檢測銅管,每周檢測一次老空區氣體情況。

4、瓦斯異常情況匯報制度

檢測人員發現有害氣體超標、有火區存在、煤塵飛揚等異常情況時,必須立即撤人,同時匯報調度室,調度室應立即匯報值班經理、安全經理和項目經理。值班經理應根據具體情況,立即做出相應的撤人、停電、設置警戒、保持通風、加強瓦斯檢測的命令,嚴防發生安全事故。對嚴重異常情況,應立即匯報項目經理,由項目經理匯報建設單位和公司分管安全副經理。

5、盲巷管理制度

貫通老空區后,局部通風擴散有效通風距離正前按風筒口向前10m、巷道兩側按3m確定為人員安全工作范圍,之外的老空區均按盲巷進行管理。應拉設警戒線,懸掛“老空區內有瓦斯、嚴禁入內”的警示牌,所有人員不得進入老空區。當需要進入老空區觀測時,必須制定專項措施報項目經理審批后方可進入。掘進頭在進行掘砌作業時,靠近水體掘進時,作業人員必須佩戴安全帶,防止意外滑入老空區盲巷內。

穿過的老空區應在井筒內掛牌標識,分段在其下部埋設2吋鋼管并安裝閘門作為放水管,防止已穿過的老空區再度積水后對井筒施工形成威脅;在其上部埋設4mm銅管作為老空區氣體檢測取樣管,以便于觀測老空區瓦斯和發火情況。

6、掘進放炮瓦斯管理

炮眼施工前應先施工超前探眼,若探眼與老空區貫通,則由瓦檢員使用探杖測定老空區瓦斯情況,若氣體承壓且濃度大于3%,必須施工排放鉆孔進行瓦斯卸壓排放,期間必須停止工作,撤出無關人員,進行控制排放直到正常。與老空區打通的炮眼和探眼,放炮前必須用炮泥全長封閉,不得作為炮眼使用。

嚴格執行“一炮三檢”制度,工作面風流中瓦斯濃度大于1%嚴禁裝藥、放炮。實行全斷面一次爆破,若需擴幫放炮時,也必須嚴格執行“一炮三檢”制度,實行遠距離放炮。

7、自然發火觀測

由于該礦井采用房柱式開采,已揭開的老空區大多未完全垮落,加之可能與附近礦井老空區串通,老空區漏風嚴重,可能存在發火隱患,尤其當井筒與老空區貫通后供氧條件發生改變,可能加速煤炭自燃。所以老空區揭開后應加強CO、CO2和風流溫度檢測,無異常時應盡快封閉,支護穿過。

若貫通后發現老空區自燃發火,則由礦山救護隊協助進行老空區封閉,并采用注漿方案對火區進行隔離滅火。

穿過后的老空區也要定期對老空區氣樣進行分析,監測老空區自然發火情況。

七、過老空區施工輔助系統

1、供電系統

采用原有井筒施工供電系統,礦方應盡快形成雙回路永久供電系統到工業廣場。

2、運輸系統

采用原有運輸提升系統,在永久供電系統形成后,人車必須投入使用,瓦斯異常期間,人車或箕斗必須停在工作面,出現險情人員能夠及時撤離

3、壓風系統

采用原礦井壓風系統,壓風系統不得隨意停機,

4、排水系統

老空區施工期間,在工作面20~30m處安設2m3水箱,工作面涌水由兩臺BQF-Ⅱ型風動潛水泵排到水箱,水箱處安設DM-46-50×6臥泵,將涌水通過φ108×4無縫鋼管,直接排出地面。為保證連續排水,工作面備用兩臺風動潛水泵,備用一臺DM-46-50×6臥泵。探放水期間排水系統最大排水能力為46m3/h,所以對老空區放水必須控制排放,防止淹井。當老空區積水量較大,為加快速度,可根據具體情況增加臥泵和管路,同時將水泵安設到井底直接排水。

5、安全監測系統

三條井筒分別安設一套瓦斯斷電儀,在工作面和后巷安設瓦斯傳感器,連續監測瓦斯濃度。瓦斯濃度超過1%時報警,并自動切斷井筒所有電氣設備供電,聽到報警后,所有工作人員必須撤出井口,待處理后瓦斯濃度小于1%才能人工恢復供電。

每班工作面掛設CO報警儀,CO濃度超過0.0024%時報警,所有人員撤出至地面,匯報調度室或相關領導,待按照規定進行處理濃度低于0.0024%時人員方可進入工作面作業。

風機裝設風電閉鎖,停風時自動切斷動力電源,在工作面停風的情況下所有人員撤出井口。

帶班隊長、班組長、安檢員、電鉗工及其它零散人員下井配備便攜式瓦斯報警器隨時檢查瓦斯。

6、通信系統

井筒工作面內設置一臺直通地面調度室電話,遇有緊急情況及時匯報。

八、過老空區施工組織措施

由于施工的三條斜井筒,均布置在淺部已采掘的老空區中,老空區沒有詳細的水文地質資料,老孔區積水量預計很大,給施工帶來重大安全隱患,施工人員必須從思想高度重視防治水工作,開展防治水知識學習,提高整體防治水水平。

為了確保安全過老空區,預防頂板、透水、有害氣體、火災等事故的發生,項目部已成立過老空區、防治水安全領導小組,制訂了崗位職責和防治水管理制度,以加強防治水領導工作;同時領導小組要做好與建設單位的防治水協調工作,以便在附近礦井水文條件、 “一通三防”條件發生變化,供電系統不穩定以及附近礦井發生事故事故時,能夠及時得到通知,防治發生事故。領導小組設置情況,相關崗位職責及管理制度見附件《甘肅煤炭第一工程有限責任公司寧夏沙巴臺項目部發[2010] 13號文》。

九、其它安全措施

(一)鉆孔施工安全措施

1、鉆探人員必須進行安全知識培訓,掌握突水預兆及避災路線,考試合格后方可持證上崗,嚴禁無證上崗。

2、操作人員使用鉆機前必須經過培訓,并詳細閱讀過ZLJ-400型煤礦用液壓鉆機使用說明書。

3、操作人員隨身衣服合身并束緊,以免纏上鉆機的運動部件而對肢體造成損傷,操作時要精力集中。

4、鉆機必須在地面試運轉,機械性能完好后方可入井,固定鉆機必須要牢固可靠。每次開鉆前要進行試運轉檢查。鉆具在使用前必須嚴格仔細檢查鉆頭、巖芯管、鉆桿等,如有絲扣損壞、彎曲或管壁變薄超過規定者嚴禁使用。鉆機嚴禁在無人照顧的情況下運轉。

5、鉆孔施工前必須先施工安裝孔口管。

6、鉆機啟動前必須使推進壓力處于零位,慢速轉動,先供水待孔口回水后再啟動鉆機,逐漸加大推進壓力,加速鉆進,但鉆具余尺較多時,嚴禁開快車,以免損壞鉆具,威脅人身安全。

7、所有現場人員要分工明確,加接或者拆卸鉆桿時,操作鉆機人員必須在側面操作,不得正對孔口,禁止用身體接觸鉆機,鉆具接頭必須用力擰緊,在管鉗未取開的情況下,嚴禁開車,以防傷人。拆卸鉆具時嚴禁開倒車。

8、操作人員要3人以上,其中1人負責電源和鉆機操作并隨時掌握鉆機變化,如有異常立即停機并切斷電源。1人負責卡齒輪器操作,1人配合裝卸鉆桿和水管,安裝鉆桿時必須等鉆機完全停止轉動后,方可進行安裝。當螺絲緊固及鉆桿裝好人員離開后,確認后方可啟動鉆機進行鉆進,全體人員要統一聽從班長指揮。

9、鉆進時主軸上下卡瓦螺絲必須擰緊,松緊上下卡瓦螺絲時,必須切斷電源,并使主軸處于懸空狀態,以免頂鉆或主軸傳動帶著扳手打傷人員,同時現場所有人員都要注意衣服不要被轉動部分纏住,避免發生危險。掌握好鉆機供水情況,并派專人密切注視孔口水量的變化,發現孔口水量變小或無水,應立即停鉆分析異常原因(a孔內地質原因;b孔內鉆具故障;c孔外供水系統等),確保巖粉排出,以防卡鉆、燒鉆、埋鉆和磨損鉆頭。嚴格執行開鉆先供水,停鉆再停水。

10、鉆頭最大推進壓力不得超過60kg/cm2,鉆機電機溫度不得超過60℃,如超過時應立即停鉆降溫(嚴禁電器部分涌水降溫),不得盲目操作,防止燒壞電機。

11、鉆機電機必須采取保護措施,不得淋水受潮。

12、開鉆前和鉆進時,都必須牢記給鉆機及時加油,以免磨損鉆機和減低鉆進速度,鉆機運轉時,如發現故障,供水不能中斷。

13、鉆進速度很慢或過快時,應及時分析原因,應檢查鉆具或更換鉆頭,應控制速度,加大供水,防止埋鉆。

14、每次鉆進出現異常時,應及時準確丈量余尺,計算孔深,以便準確查清具體位置及原因。

15、認真做好鉆進記錄,及時維護鉆機,每班必須對孔深、鉆具全長、余尺、鉆孔瓦斯、涌水量等情況及巖、煤名稱記錄準確,并向下班交代清楚。

16、每班設專職瓦斯檢查員,堅持在工作面隨時檢查瓦斯情況。

17、鉆探時必須有一名電工跟班,打鉆現場必須配備便攜式CH4、CO、O2報警儀。

18、鉆機運轉過程中有異常的響聲、振動、發熱及漏油情況,應立即停鉆檢查。

19、鉆進時當孔進入中深部后,推進鉆具要慢速掃孔至孔底后,再正常鉆進。

20、鉆進過程中,應派專人密切注視孔口回水情況,若發現工作面煤巖松軟、片幫、來壓或鉆孔出水,瓦斯突然增大,以致頂鉆等異常時,必須停止鉆進,但不得拔出鉆桿,及時向井口調度室匯報,并隨時檢測瓦斯情況,如情況危急時,應立即切斷電源,撤出所有人員。

21、鉆孔探到老空水后,由技術組觀測水壓、水質、水量。打鉆期間排水管和水泵接通,見水后確認安全后拔出鉆桿,關閉閘閥后用高壓軟管將閘閥和排水管接通,打開閘閥自流排水至臨時水倉,啟動水泵進行排水。

22、井下鉆場必須配備4臺合格的滅火器材。

23、井下鉆場必須安設能通往地面調度室的電話,確保暢通。

24、鉆場平臺應清理干凈,保持整齊有序,平臺應設置上下人員的木梯和扶手。

(二)突水預兆與避災

突水預兆:

1、工作面頂底板顯現壓力增大,出現折梁斷柱、頂板下沉或底臌,煤層變潮濕、松軟,煤幫出現滴水、淋水現象,且滴、淋水由小變大明顯,有時煤幫出現鐵銹色水跡,這是一般的透(突)水征兆。

2、礦壓增大,發生片幫及底臌,工作面氣溫降低,有時可聞到水的“嘶嘶”聲或刺耳水聲,這時工作面底板巖溶含水層的突水征兆。

3、突水部位發潮,滴水、淋水逐漸增大,仔細觀察可發現水中含有少量細沙,水色時清時混,總的趨勢是水量、砂量逐漸增大,直至出現大量潰水、潰沙,這是煤層頂底板松散空隙含水層的突水征兆。

4、井下滴水、淋水并含有大量H2S氣體,或呈酸性,突水水勢迅猛,水流速度快,這是老空區積水區的透水征兆。

以上突水征兆,在具體透(突)水過程中并不一定全部表現出來,應當細心觀察,認真分析判斷,做到有備無患,一旦出現預兆,必須立即停止作業,采取措施,報告調度室發出報警,撤出所有威脅地點的人員,包括相鄰兩條井筒的施工人員。當出現極端天氣時,必須停止井下工作,撤出人員。

當工作面發生透水、瓦斯異常涌出等災害事故時,所有作業人員應立即撤出工作面到安全地點。

避災路線:工作面→斜井井筒→地面。

(三)水害應急救援預案

為了有效地控制和處理重大水災事故,最大限度地減少事故造成的人員傷亡和財產損失,根據《煤礦防治水規定》及有關法律、法規及規定,結合井下施工,制定水害應急救援預案。預案詳見附件。

十、防治水設備、儀器、儀表投入計劃

詳見附表10-1《防治水主要設備及工器具表》

本措施未詳之處,嚴格按《主、副、風斜井施工作業規程》、《煤礦安全規程》、《煤礦防治水規定》中相關規定執行,本措施中與《煤礦安全規程》、《煤礦防治水規定》有沖突的地方,按照規定執行。