某煤礦-233堵水墻施工安全技術措施

編 制 人 2012年2月26日

技術負責 2012年 月 日

安 監 員 2012年 月 日

生產付礦長 2012年 月 日

安全付礦長 2012年 月 日

礦 長 2012年 月 日

一、基本情況:

XX系原XX煤礦與XX煤礦整合而成。-233東大巷是XX煤礦的開拓巷道。XX煤礦巖溶裂隙發育,在汛期大量泥砂伴隨著裂隙水涌入礦井,淹沒巷道,磨損水泵,嚴重影響排水系統正常運行,威脅礦井安全。2011年汛期,因原XX煤礦-190溶洞與地面連通,大量的泥砂和水涌入礦井,差點淹沒整個礦井,不得不放棄部分井巷用于分流保井。為了確保礦井安全,確保汛期礦井安全渡汛,經礦委會研究,決定在-233東大巷適當位置構筑堵截水墻,在緊急時關閉閘閥,堵截原XX煤礦來水,緩解礦井排水壓力。

二、堵水墻設計計算:

(一)、計算依據:

1、水壓:

原XX煤礦為本礦之東翼采區,分為四級排水:第一級為-66米水平,第二級為-128水平,第三級為190水平,第四級為-233水平。由于本礦位于斗立山復式向斜南翼軸部,與北翼石壩井中間有一條較大的斷層隔斷,據目前報掌握的資料,兩礦無水力聯系;西翼的東廣煤礦雖然排水標高已達到-400米,但兩礦之間亦有隔水斷層,并且中間還有原和天煤礦,故可推斷本礦東翼采區與東廣煤礦的排水關聯性不大。-66水平無出水點,但在-128及-190水平均發現有突水點,-128水流無壓力,-190壓力較較大,故推測本礦東翼現在的水位大約-128~-120米處。

礦井東翼-66以下水平與西翼無采空區聯系, 僅在-233標高處通過一條茅口大巷聯通。

綜上所述,礦井東翼水位現有水位為-120米左右,構筑堵水墻控制排放后,水位將上升至排水標高。

礦井東翼目前水位:-120m;

設計儲水標高為-65m;

堵水墻標高:-233m。

水頭差為:168m,水壓(P)按16.8kg/cm2計算(1.68N/mm2)。

2、迎水面巷道參數:

凈寬a=2.0m,凈高b=2m。

3、設計混凝土標號:200﹟(即c20)。

200﹟混凝土參數:

水泥:425﹟,

配比:

水泥:砂石:石:水=1:1.91:2.98:0.59。

4、圍巖強度:8~12

(二)、防堵水墻厚度計算:

一)、采用圓柱形堵水墻

1、 計算 :

δ=R÷{(fec/rarfrd*p)-1}

=2÷{(9.5/1.3*1.3*1.1×1.68)-1}=0.98m

取整為1.0m。

R---閘墻內半徑(m)

R=a/2×sinα=2/2×0.5=2m

a---巷寬,2m

α---中心線夾角20~30°,因水壓較大,故取大值,30°。

fec---混凝土的設計軸心防壓強度=0.95*10N/mm2

ra----結構重要性系數取1.1;

rf----作用的分項系數取1.3;

rd----結構系數取1.2~1.7,按斷面選取,取1.3;

RL----抗拉強度=1.1N/mm2;

P---水壓力,P=1.68N/mm2。

二)、采用楔形墻(半圓拱)

δ={{1+4K×P×a(b+∏×a/8)×(∏/2+2)/ fec{ a(∏/2+1)+2b)2 }1/2-1}×{{a(∏/2+1)+2b}/2(∏/2+1)tnga }

=0.80m

K:安全系數2~5,取5

a:凈寬度2m,b:凈高,2m

綜合考慮到井下施工條件和工人技術水平,按300cm構筑堵水墻。

三、施工步驟:

1、放小炮掏槽:

1)、首先在灌注混凝土位置將巷道底板掏深0.5米,

兩幫掏槽:角度,30°;長度3mm,深度1.5m;

2)、清理:用風鎬清除松矸,用水沖洗兩幫及底槽巖粉。

2、清除矸石、泥砂等雜物;

3、在兩端指定位置砌筑料石墻、灌注混凝土。混凝土必須連續灌注。

4、堵水墻構筑到0.8m高時埋設兩根φ8寸的鋼管用于安裝放水閥。鋼管傾角:+0.007(5‰)。鋼管外壁要求焊接“▲”鐵塊。

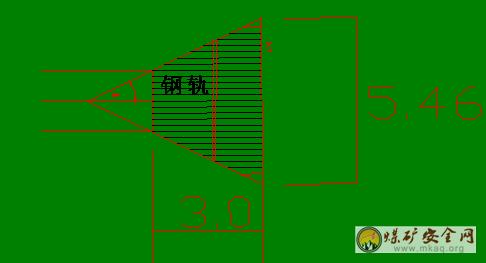

5、堵水墻放置加強筋。平行底板,每打一輪,放置一根15KG/m鋼軌作為加強筋,軌道規格:11kg/m鋼軌,另豎放兩根,與平行鋼軌呈井字型安放。迎水面巷道底部鋪設一層5cm厚的混凝土,長度不少于5米,其頂面高度必須低于巷道底面。

6、墻幫間、鋼管附近、臨近封頂時必須予埋注漿管,封頂后及時注漿加固。

1、YBT-11局扇向本作業地點送風,風筒出口距作業地點不大于5米,供給新鮮風流。

2、嚴格按配比施工。混凝土配比正確,攪拌均勻,澆注后必須用震動泵搗勻。

3、料石墻必須砌正砌牢,做到表面平整,灰漿飽滿,無重縫、干縫、瞎縫,封頂嚴密。

4、灌注前先用高壓沖洗兩幫巷頂,錨桿孔要先注混凝土,再裝錨桿。

9、澆注混凝土前用水將巷道清洗干凈。

10、工程完工后,要將所有的工具、雜物清理干凈。

附:堵水墻平面布置圖