潞安高產高效綜放工作面瓦斯治理技術

摘 要:本文就潞安單一厚煤層條件下高產高效綜放工作面瓦斯治理技術進行了系統分析和研究,結合現場實踐提出了一些新的技術途徑并進行了探索。

關鍵詞:綜放工作面;高產高效;瓦斯治理

綜放開采作為高產高效回采技術正在得以快速發展。潞安礦區從二十世紀九十年代初期開始應用綜合機械化放頂煤開采技術以來,經過十多年的發展,從高位放頂煤發展到低位放頂煤,生產工藝和設備配套技術漸趨成熟,產量從初期的每月10萬噸提升到目前的每月30萬噸以上,最高可達每月50萬噸,產量和效率逐年攀升,取得了很好的經濟、社會效益。

但是,隨著開采深度的不斷延伸,潞安礦區的煤層瓦斯含量呈上升趨勢,部分低瓦斯礦井延伸至高瓦斯區,其中常村礦和屯留礦均為高瓦斯礦井。由此造成礦井高產高效與高瓦斯涌出量的矛盾越來越突出,通風系統的排放瓦斯能力已成為制約綜放面產量和效率進一步提升的瓶頸。

1潞安礦區概況

潞安礦區位于山西省沁水煤田東部邊緣中段,現主采二迭系下統山西組3#煤層,煤質為貧瘦煤。煤層賦存條件較好,大部分為近水平煤層或緩傾斜煤層,傾角3~5度,局部可達10度以上,埋藏深度200~600米,平均厚度6.45m,硬度f=1~2。煤層無自燃發火傾向,煤塵有爆炸危險性。頂板為中等穩定,隨采隨落。礦區現有5對生產礦井,3對在建礦井,生產工藝以綜放開采為主,采煤機械化程度100%。2004年五對生產礦井核定生產能力1950萬噸/年,實際年產量突破兩千萬噸。

1.1礦區瓦斯地質情況

潞安礦區的煤層屬富含瓦斯的煤層。煤層孔隙率為6.71%~2.04%,實驗室測定煤的瓦斯放散初速度為16~23,瓦斯吸附常數(極限吸附瓦斯量)高達26.2098~34.389m3/t左右。具體參數如表1-1所示。

表1-1 礦區部分礦井3#煤層瓦斯基本參數

井田

瓦斯含量(m3/t) 百米鉆孔瓦斯涌出量(m3/min•hm) 透氣性系數(m2/MPa2•d) 鉆孔瓦斯流量衰減系數(d-1) 井田面積(km2) 瓦斯儲量(Mm3)常村井田

1.47~20.3(9.01) 0.0012~0.0021 0.0605~0.1209 0.2862~0.6068 83.7 7960.80五陽井田

6.15~7.95 0.0110~0.2740 0.1790~17.7425 0.0218~0.1626 78.3649 984.8911.2 瓦斯涌出情況

在二十世紀九十年代初期,礦區5對生產礦井,均為低瓦斯礦井,由于開采深度相對較淺,開采強度也較低,推廣綜放開采技術后,工作面回風流中的瓦斯濃度雖然比分層開采時明顯增大,特別是工作面上隅角瓦斯有積聚現象,但通過強化通風,仍可控制在安全范圍內。九十年代后期,隨著設備能力的提升和綜放工藝的成熟,開采強度不斷增大,加上生產采區不斷向深部的高瓦斯區延伸,瓦斯涌出量不斷上升。根據2004年瓦斯等級鑒定結果,五對生產礦井中,常村礦為高瓦斯礦井,五陽礦雖為低瓦斯礦井但存在高瓦斯區。2005年1月份五對生產礦井平均相對瓦斯涌出量為3.58 m3/t。其中:

常村礦:礦井瓦斯絕對涌出量為64.47m3/min,相對涌出量為5.07 m3/t。采煤工作面平均瓦斯絕對涌出量為6.26m3/min,掘進工作面平均瓦斯絕對涌出量為2.25m3/min。

五陽礦:礦井瓦斯絕對涌出量為28.7m3/min,相對涌出量為8.83 m3/t。采煤工作面平均瓦斯絕對涌出量為4.24m3/min,掘進工作面平均瓦斯絕對涌出量為5.48m3/min。

2 高瓦斯條件下綜放面高產高效面臨的問題

隨著煤層瓦斯含量增高和瓦斯涌出量的不斷加大,礦井的通風壓力越來越大,高產高效與高瓦斯涌出量的矛盾越來越嚴重。

2.1 瓦斯超限成為制約綜放面產量效益進一步提升的瓶頸

潞安礦區從九十年代初期開始應用綜放開采技術以來,經過十多年時間的發展,工作面單產已經從初期的每月10萬噸左右提升到現在的每月30萬噸以上,最高可達每月50萬噸。從國外長壁開采技術的發展趨勢來看,要進一步提升綜放面的產量和效率,主要途徑有兩條:一是發展大功率采掘裝備,進一步加快工作面的采掘推進速度;二是進一步加大工作面的幾何尺寸,減少采準巷道的掘進工程量。但是,從潞安礦區的實際情況來看,由于瓦斯涌出量不斷增加,在礦井通風能力難以大幅度提高的條件下,這兩個途徑都遇到了較大的障礙:

(1)五陽礦7506綜放面是該礦進入高瓦斯區后布置的第一個工作面。掘進過程中,由于瓦斯涌出量較大,絕對涌出量一般在6.0m3/min左右,最高達8.0m3/m in,掘進速度受到嚴重影響。回采過程中,初期瓦斯涌出量為4.9m3/min;工作面推進8m后,開始初次放頂煤,瓦斯涌出量達到8.3m3/min;推進20m后,伴隨著頂板初次來壓,瓦斯涌出量上升到16~18m3/min左右,最高曾達到21.04m3/min,大大超出了預計的瓦斯涌出量,雖然采取了調風措施,使回風巷的風量達到1200m3/min,瓦排巷風量達到470m3/ min,但工作面上隅角、回風巷和瓦排巷的瓦斯濃度仍然超限,因此被迫采取限產措施,工作面生產由原來的每日4個循環調整為1個循環。即使如此,割煤、放煤過程中,上述地點的瓦斯濃度仍有超限現象,經常需要停機等待,產量和效率都受到嚴重影響。

(2)采準巷道的安全快速掘進,是保證綜放面高產高效的一個重要條件。潞安從九十年代初期以來,依靠大功率局扇和大直徑強力風筒,成功的實現了長距離獨頭巷道的安全快速掘進,正常掘進速度每月500米—600米,最高水平達到每月700米以上,獨頭巷道掘進長度超過2000米。近年來,隨著瓦斯涌出量的不斷加大,獨頭巷道的掘進通風問題逐漸成為影響快速掘進的主要因素之一。五陽、常村礦由于瓦斯問題,采用兩臺局扇、兩條直徑為1米的風筒通風,才能勉強滿足通風要求。如果進一步提高巷道獨頭掘進的速度和長度,依靠單一的局扇通風方式已經很難滿足快速掘進的通風要求。

2.2 部分區域存在煤與瓦斯突出的可能性

《防治煤與瓦斯突出細則》中,用煤的破壞類型、瓦斯放散初速度指標(△P)、煤的堅固性系數(f)和煤層瓦斯壓力(P)等指標來判斷煤層突出危險性,并規定預測煤層突出危險性指標的臨界值,應根據礦井的實測資料確定,如無實測資料時,參考值為:煤的破壞類型為Ⅲ、Ⅳ、Ⅴ類,煤層瓦斯壓力≥0.74MPa,△P≥10,f≤0.5。目前,潞安礦區五陽礦、常村礦的部分生產區域,3#煤層瓦斯壓力為 0.5~0.72 MPa,煤的瓦斯放散初速度指標△P為16~23,煤的堅固性系數f一般為0.3~0.56,均超過《防治煤與瓦斯突出細則》中推薦的參考值。因此,在這部分區域中,存在煤與瓦斯突出的可能性。這顯然會嚴重影響綜放面高產高效生產能力的發揮,并對礦井的生產安全構成了嚴重威脅。

近年來,潞安礦區針對瓦斯涌出量不斷增大,綜掘面、綜放面上隅角及瓦排巷的瓦斯超限,影響綜放開采高產高效能力進一步提升的實際問題,堅持“以思想教育為先導,以制度建設為基礎,以科技進步和技術裝備為支撐,以一通三防和防治瓦斯突出為重點”的安全工作指導思想,在不斷強化安全管理,確保安全生產的同時,堅持走科技進步的道路,投入大量資金,采取多種措施綜合治理瓦斯,取得了一定的成效。

3.1 優化通風系統,提高通風能力

治理瓦斯,通風是基礎。通過優化礦井通風系統,縮短通風路線,提高通風能力,加大工作面進風量,是緩解瓦斯問題的有效手段之一。潞安礦區的五對生產礦井中,除常村礦為1998年投產的新礦井外,其他四對礦井均為已有幾十年歷史的老礦。隨著開采深度的不斷延伸,大部分礦井都存在通風路線過長、通風阻力過大的問題。例如五陽礦76采區是五陽礦的擴區,原設計只在采區北部邊界增加一眼回風井,由于進風路線過長,通風阻力過大,采區風量不足,嚴重制約生產。后經優化設計,在采區北部邊界增加一眼進風井,并對整個礦井的通風系統進行了全面調整,使得76采區通風能力不足的問題得到徹底解決,采區年生產能力提高到了230萬噸。

3.2 合理布置巷道,最大限度地增加風排瓦斯能力

潞安礦區開采的3#煤層屬于單一厚煤層,其上下均無臨近層的瓦斯涌出,因而工作面瓦斯幾乎全部來自本煤層。本煤層的瓦斯涌出主要由3部分組成,即工作面暴露煤壁瓦斯涌出、采落煤炭(包括放落煤炭)瓦斯涌出和采空區遺煤的瓦斯涌出。根據五陽礦7506綜放工作面投產以后前兩個月的觀測,工作面絕對瓦斯涌出總量為18.9m3/min,其中煤壁瓦斯涌出為5.3m3/min,占工作面瓦斯涌出總量的28%;落煤的瓦斯涌出量為4.6m3/ min,占24.4%,采空區遺煤的瓦斯涌出量為9.0m3/min,占47.6%。

由此可見,綜放工作面的瓦斯涌出,幾乎有一半是來自于采空區遺煤。風流從進風巷經過采場時,有一部分風流從進風側進入支架后部的采空區,又從回風側由采空區逐漸返回到工作面,并將采空區內的較高濃度的瓦斯帶進工作面。實測數據表明,靠近回風巷上隅角,從采空區返回的風量最大,帶出的瓦斯量也大,致使上隅角附近瓦斯濃度增高,這就是上隅角瓦斯經常超限的原因。

針對綜放工作面U型通風方式風排瓦斯能力小、上隅角容易積聚瓦斯的問題,根據采面煤層地質條件、回采工藝、瓦斯含量、瓦斯壓力、瓦斯涌出量、巷道布置方式等綜合因素,因地制宜采用E型(瓦排巷內錯沿頂板布置)、U+L型(瓦排巷外錯沿底板布置)或Y型(回風巷后留小斷面瓦排巷)巷道布置方式,使得從采空區帶出的瓦斯通過瓦排巷排出,減少工作面上隅角的瓦斯積聚。實踐證明,綜放工作面增加瓦排巷,對于緩解工作面瓦斯超限,保證正常生產,起到了一定的積極作用。

3.3 積極探索瓦斯抽放技術,從根本上解決瓦斯問題

在開采之前,對煤層瓦斯進行預抽放,是從根本上解決瓦斯問題的有效途徑。近年來,潞安礦區根據其煤層瓦斯含量逐年增高的特點,積極試驗、應用和研發煤層瓦斯預抽放技術,取得了長足的進展。一是在巷道掘進前利用順煤層長鉆孔對煤層瓦斯進行前期抽放,大幅度降低煤層瓦斯含量,以使瓦斯在掘進過程中不能構成大的威脅;二是在回采前,在工作面運、回兩巷以5~10米間隔打平行于切眼的鉆孔,對煤體瓦斯進行采前預抽放;三是在回采過程中,在巷道內距工作面一定距離(約80m)布置高位鉆場,沿巷道頂板打斜交鉆孔,通過裂隙帶對采空區及頂煤中的瓦斯進行隨采隨抽。通過這些措施,可使工作面煤體瓦斯含量大幅度降低,減少回采過程中的瓦斯涌出量,從而保證了綜放工作面產量和效率的進一步提高。

例如:前文中提到的五陽礦7605綜放面,由于瓦斯涌出量過大,無法正常生產。經過對礦井通風系統的分析認為,進一步增大工作面風量的可能性已很小,因此決定采取瓦斯抽放措施,利用7506工作面尾部放水系統,建立采空區瓦斯抽排系統。抽放泵站設在7506綜放面尾部75-2#排水系統的放水巷內,安裝2臺SK-85型真空泵進行抽放,泵站設有凈水池、潛水泵和氣水分離器等安全裝置。從采空區抽出的瓦斯用299mm無縫鋼管,經尾巷貫眼密閉送到南翼材料巷,然后通過600mm膠質風筒送到75-2#軌道巷,最終排入75總回風巷。該系統投入使用后,隨著抽放距離的增加和抽放時間的延長,瓦斯抽放量及抽出風量均在減少。從10月7日到12月31日,抽出風量減少21%,抽出瓦斯量減少44.4 %,抽出的瓦斯濃度由6%下降到4.2%之后,基本穩定在4%左右。與此同時,工作面的絕對瓦斯涌出量也由18m3/min下降到12.8m3/min,回風流中的瓦斯濃度由原來的1%下降到0.77%,瓦排巷的瓦斯濃度由原來的3%下降到1.5%,上隅角的瓦斯濃度由2.5%下降到0.9%,從而使工作面實現了正規的每天四循環作業。

再如:五陽礦76采區首采面7601綜放面,由于瓦斯涌出量大,工作面掘成后,一直無法回采。在地面瓦斯抽放站及礦井抽放管路建成后,先在運、回兩巷打平行于工作面的鉆孔對煤體瓦斯進行預抽,回采過程中在回風巷布置高位鉆場,通過斜交鉆孔進行裂隙帶抽放。實測數據表明。工作面投產后,抽放管路中的瓦斯濃度一直維持在8%左右,有效降低了煤體中的瓦斯含量,回風流及上隅角瓦斯濃度始終控制在1%以下,保證了正常生產。

4 瓦斯抽放新技術探索

4.1連續采煤機雙巷掘進技術

從歷史角度來看,雙巷掘進技術并不是一種新的掘進工藝,而是一種較為傳統的掘進工藝。由于雙巷掘進占用設備多,掘進效率低,同時存在其中一條巷道閑置時間過長,維護費用高等問題,因此從上世紀九十年代以來,隨著長距離單巷掘進通風技術及配套裝備的成熟,在低瓦斯礦井中,雙巷掘進方式已經很少應用。但是,隨著瓦斯的增高,長距離獨頭通風越來越困難,決定長距離單巷掘進速度的主要因素,不再是設備和工藝能力,而是瓦斯問題。在這種條件下,雙巷掘進的特殊功能重新得到人們的重視。而雙巷掘進的先天缺點,則由于設備的發展和工藝的改進而逐步被克服。

(1)自行式連續采煤機及配套設備的成熟和應用,使得雙巷交替快速掘進成為可能;

(2)雙巷交替掘進,為超前預抽放瓦斯提供了時間和空間,便于布置鉆場和安排抽放時間。

(3)通過聯絡巷可以使在掘巷道形成全風壓通風系統,縮短獨頭通風的距離,減輕局部通風的壓力。

近年來,潞安礦業(集團)公司與中國礦業大學、太原煤科院、煤科總院等科研院所密切合作,在連續采煤機的開發應用方面進行了積極的探索,研制的新型連續采煤機及配套設備,已在五陽礦75-3連采工作面得到成功應用。目前,針對常村礦、屯留礦及五陽礦高瓦斯區瓦斯含量大,長距離單巷掘進困難的問題,正在研究和試驗連續采煤機雙巷掘進技術。此項技術充分利用連續采煤機生產能力大、推進速度快的特點,實現在雙巷中交替掘進,在提高掘進速度和效率的同時,利用空閑時間對煤體瓦斯進行預抽放,從而有效降低煤體瓦斯含量,實現安全快速掘進,為綜放開采實現高效生產創造有利條件。

4.2 水力割縫抽放瓦斯成套技術

理論和實踐都已經證明,在開采前先對煤層瓦斯進行預抽放,大幅度降低煤層瓦斯的含量,是控制采掘空間瓦斯濃度,減少瓦斯積聚的治本性措施。但由于我國普遍屬于低滲透性煤層,滲透率一般只有(0.1~0.001)×10-3μm2,致使瓦斯預抽放實施困難,效果不佳。幾十年來,世界各國針對低滲透煤層瓦斯抽放研究實施過許多技術方案,但效果均不明顯。因此,多數礦井目前只能被迫采用煤層密集鉆孔抽放與采空區抽放、裂隙帶抽放相結合的綜合方法來抽放瓦斯,投入大,效率低,嚴重影響了采掘作業的正常進行。

針對低滲透煤層預抽瓦斯極端困難這一事實,潞安礦業(集團)公司與太原理工大學密切合作,根據“地應力場是影響煤層滲透性的關鍵因素”這一客觀規律,從1999年來,先后投資近千萬元,在水力鉆孔和割縫成套裝備與技術研發方面進行了不懈的研究和探索。該技術的基本方法,是通過專用裝備,采用水力鉆孔與割縫技術,在煤體中施工本煤層長鉆孔(100m左右)并切割出寬度1.5~2.0m、高度40~50mm的縫隙,從而達到使煤層產生松動和卸壓,提高煤層滲透性之目的,然后利用鉆孔實施煤層瓦斯抽放。

該技術項目經過6年多時間的艱苦探索,已經取得了一定的階段性成果。2004年10月,在潞安礦區五陽礦7601綜放工作面進行了長達5個月時間的水力割縫技術工業性試驗,取得了較好的效果。

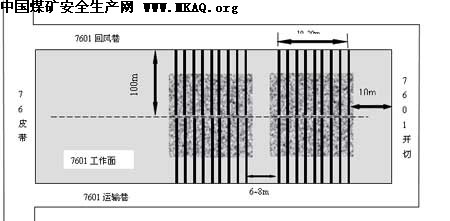

試驗地點位于7601工作面運巷距76皮帶巷300m處的50m范圍內。鉆孔設計深度為100m,實際深度50m左右;鉆孔間距3m;鉆孔高度距煤層底板1米左右。鉆孔布置如圖4-1所示。

圖4-1 鉆孔布置方案

圖4-1 鉆孔布置方案

從實際情況來看,水力鉆孔與割縫的過程比較順利,割縫過程中拌有多次煤與瓦斯強烈噴發,割縫排放瓦斯效果明顯。割縫完成后,將鉆孔并入抽放系統,安裝瓦斯流量表,逐日進行觀測并測試瓦斯抽放濃度,結果見表4-1所示。

表4-1 4#鉆孔(深度50m)瓦斯抽放量隨時間變化情況

日期與時間

04.11.1115:00

04.11.15

11:00

04.11.21

10:00

04.11.26

10:00

04.11.30

11:40

04.12.05

11:00

抽放濃度(%)

36.9

35.0

25.5

23.0

19.5

25.6

百米鉆孔抽放純瓦斯速度 (m3/h)

6.125

6.19

4.37

4.92

4.87

4.57

累計抽出純瓦斯量 (m3)

73.5

370.9

685.9

981.5

1215.6

1490.33

試驗區域的煤層瓦斯含量為4m3/t煤。在試驗水力鉆孔與割縫的50m范圍內,煤層瓦斯總含量4680 m3。割縫后在一個月內,累計抽出高濃度瓦斯1884 m3,占總含量的40.25%。

通過工業性試驗證明:水力割縫是解決低滲透煤層瓦斯抽放的一條十分可行的技術途徑。實測數據表明,較一般的鉆孔抽放而言,水力割縫后抽放速度可提高5~10倍,具有極大的開發前景。待此項技術進一步完善并推廣應用,將徹底解決困繞煤礦多年的低滲透煤層瓦斯難于抽放的問題,對進一步提高綜放工作面的產量和效率起到極大的推動作用。

5 結語

5.1 瓦斯問題是制約綜放工作面產量和效率進一步提高的主要因素,只有解決了瓦斯問題,才能實現高產高效目標。

5.2 對于高瓦斯綜放工作面,因受通風能力的限制,依靠單一的通風方式來排放瓦斯,能力十分有限。采前預抽放煤層瓦斯,降低煤層瓦斯含量,是進一步提高綜放面產量和效率的唯一出路。

5.3 實踐證明,對于低滲透性單一厚煤層綜放開采,單一的本煤層鉆孔抽放瓦斯效果不佳。需因地制宜,采用多種抽放方式相結合。

5.4 從潞安礦區的試驗情況來看,水力割縫技術是當前提高低滲透煤層瓦斯抽放率的一種極有前景的方法。

作者簡介:張明安,(1947——)男,山西平順人,成績優異的高級工程師,現任潞安礦業(集團)公司副總經理兼總工程師。