特大型煤與瓦斯突出事故發生條件及防范措施

摘 要:通過對我國第一例在石門巖柱達11.2m的情況下發生的特大煤與瓦斯突出——蘆嶺煤礦Ⅱ818—3*溜煤巖石斜巷掘進工作面“4.7”突出事例的發生過程、發生原因及事故發生的條件分析,提出了特大型煤與瓦斯突出事故防治措施對策,對防治和杜絕同類事故的發生具有重要的指導意義。

關鍵詞:煤與瓦斯突出;發生條件;防范措施

2002年4月7日前,蘆嶺煤礦共發生煤與瓦斯突出14起,突出總煤量僅為1 329 t,突出總瓦斯量為24 788m3;最大一次突出煤量314t,平均突出煤量95 t/次,瓦斯量1 770 m3/次,基本上均為小型突出,其中大多數為壓出和傾出類型。2002年4月7日04:18,818—3#溜煤巖石斜巷掘進工作面發生了突出煤量10.5 kt、瓦斯量930 km3、死亡14人的特大型煤(巖)與瓦斯突出,而且是在石門前方有11.2 m巖柱的條件下發生的,這在我國尚屬首次。因此,對這次事故的發生條件、發生原因、經驗教訓以及防范措施進行分析,對防止類似事故的發生具有重要的指導意義。

1 礦井概況

蘆嶺煤礦屬宿東煤田,井田東西走向長8.2 km,傾斜寬3.6 km,面積29.5 km2,設計生產能力為1 500kt/a。從1988年起,對礦井進行改擴建,改擴建后年設計生產能力為2 400 kt?a,2001年實現擴建達產,實際生產能力為2 460kt/a。

礦井開拓方式為立井石門開拓,分3個水平,一水平標高為—400 m,二水平標高為—590 m,三水平標高暫定—700 m。礦井為高瓦斯突出礦井, 2001年礦井絕對瓦斯涌出量129.25 m3/min,相對瓦斯涌出量31.49m3/t,礦井總進風量13 000m3/ min。

礦井開采煤層有8煤、9煤、10煤3層。其中,8煤平均厚度9.0m,9煤平均厚度3;0 m,8煤、9煤間距平均為3.5m,采用聯合布置,在9煤底板巖石中布置采區上山及區段集中軌道平巷和集中運煤平巷,采用斜上山與煤層的運輸巷、回風巷聯絡。10層煤平均厚度2.1m,獨立布置。

2 事故區域概況

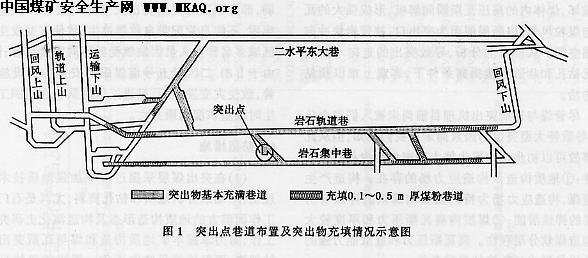

發生事故的Ⅱ81采區走向長1 100 m,傾向寬 550m,開采標高下限為—590 m。采區可采儲量為 9 000 kt,采區共有2個采煤面、6個掘進面(煤巷4個,巖巷2個),設計生產能力為500 kt/a。在采區中部9煤底板布置有人行、運輸、軌道3條上山(見圖1),采區上山與區段巖石集中巷間通過石門聯接。采區沿傾斜方向劃分為4個區段。事故發生時,三區段為生產區段,四區段為巖巷準備區段。采區從一水平和二水平同時進風,東、西2翼各布置了 1條回風上山,采區總配風量為5 417m3/min。

采區實測煤層瓦斯壓力為2.41—2.70MPa,按壓力梯度預測,三區段瓦斯壓力為3.68MPa,—590 m水平最大瓦斯壓力達4.10 MPa。至2002年3月底共施工鉆場30個,鉆孔295個,連孔抽放283個鉆孔。采區一至三區段生產揭露小型斷裂構造較為發育,四區段在突出前尚未發現較大的地質構造。

3 事取經過

發生突出的是Ⅱ818—3#溜煤斜巷掘進工作面。該巷在2001年6月施工Ⅱ818—3#聯巷時,已施工平巷4.7m,2002年4月2日恢復掘進施工。4月6日23:30瓦檢員在迎頭裝藥前測定CH4濃度為:工作面0.20%,回風流0.26%;23:40—24:00放炮,放炮后測定C1厶濃度為:工作面0.20% ,回風流0.26%。4月6日零點班(4月7日00:00— 06:00)該掘進工作面出勤7人,4人在工作面打錨桿,2人在車場卸石子,1人看工具及充電。零點班人行下口風門時,發現風門有異常扇動,隨即撤出;驗收員在做炮泥時發現1股煙霧涌出;也隨即撤離; 2名在石門卸碴子的工人同時跟著撤離現場。跟班的1位區隊工會主席在Ⅱ817軌道巷發現風筒有異響,遂帶領該工作面施工人員撤離,在經過石門變電所時,發現該處煤塵較大,能見度很低,他將工人帶至副井下口向礦調度匯報后又只身返回,發現石門變電所段已被煤巖堵塞。此時,因風流逆轉,高濃度瓦斯已波及Ⅱ81和Ⅱ82 2個采區。瓦斯逆流3 120多米,事故發生2 h后(7日06:30)在風井擴散口測定瓦斯濃度為9%,26h后降到1%,58 h后才降到事故前的正常值,即到4月9日10:00瓦斯濃度才降到0.6%。

突出時煤層底板距工作面法線垂距達11.2 m,突出是以小斷層弱面帶為突破口的。據統計,這次突出煤巖量總計10 500 t,突出瓦斯量為938.2 km3;填堵全巷道總長度796 m,堆積煤厚超過200 mm以上巷道34m(見圖1);拋出50kg以上的巖塊達100多塊,其中重量超過5 t的有2塊:尺寸分別為2.15mX0.8mXl.35m和2.1mX0.8mXl.5 m.

由于突出強度大,瓦斯逆流往東沖毀Ⅱ818車場3道正反向風門,進入Ⅱ81軌道上山及Ⅱ81運輸上山,然后彼及整個Ⅱ81采區;瓦斯流往西沖毀Ⅱ 818巖石軌道巷2道正反向風門,逆流至Ⅱ81返煤下山,進入301皮帶機巷和Ⅱ82返煤皮帶巷,至Ⅱ 82一區段皮帶機巷,波及Ⅱ822—2工作面及8413的隊里驗收員于7日03:30到掘進工作面,看到頂板完好,錨桿鉆眼已打完,正在安裝錨桿,工作面上部鉆眼已打完,2臺鑿巖機正在打下部鉆眼。

4月7日凌晨04:00,1名工人尋找炮棍至Ⅱ81等掘進工作面,瓦斯逆流最遠距離3 120m。

4 事故發生原因及發生條件分析

綜合事故工作面煤層瓦斯賦存、煤質特征和地質構造等因素,分析認為本次特大型突出發生的原因主要有:

(1)蘆嶺煤礦以往石門揭煤及機巷掘進均在底板鉆孔預抽瓦斯2年以后進行的,而事故地點前后 120 m范圍尚未進行瓦斯抽放,而煤層原始瓦斯壓力達4.10 MPa,較高的煤層瓦斯壓力為特大煤與瓦斯突出提供了發生突出的基礎條件。

(2)本區段煤層為特厚煤層,煤厚達10m以上,煤層軟分層發育,f=0.17,且有連片發育的構造煤存在,煤層瓦斯放散初速度△p達13.08,煤層破壞程度高,為在突出后形成搬運突出物的瓦斯流提供了條件。

(3)地質構造復雜。盡管在巷道掘進時預計煤層底板距工作面法線垂距達10m左右,但由于有與突出煤層相連的小斷層存在,斷層弱面帶在復雜、強大構造應力作用下,發生蠕變破壞,而掘進中用風鎬清底又加劇了破壞過程,使巖柱承載能力下降;同時,構造使得煤層提前切人巷道。構造應力場為該次突出提供了破碎煤、巖所需要的彈性潛能,降低了巖柱抵抗突出的阻力。因此,地質構造應力是此次突出的主要因素,構造應力場為突出提供了應力和煤強度條件。

(4)對Ⅱ81四區段煤與瓦斯突出危險性認識不足,石門揭煤局部防治措施編制不嚴密,在Ⅱ81采區沒有按規定設置避難硐室和壓風自救系統是煤與瓦斯突出導致傷亡事故的間接原因。

此次突出是煤巖層在構造應力作用下迅速、連續破壞,煤體內的高壓瓦斯瞬間解吸,形成強大的瓦斯與煤粒風暴,以斷層弱面為突出口,挾帶巖塊沖向采掘空間。從技術上分析,導致突出的走向小斷層在無鉆孔和巷道直接揭露條件下,客觀上難以預見和防治。

盡管煤與瓦斯突出機理目前尚未被人們完全認識,導致特大型突出的因素尚未被我們確知,但從此次事故可以初步認為發生特大型突出至少具備以下條件:①地質構造及構造應力場的存在。構造產生構造煤,構造應力場為特大型突出提供破碎煤巖所需要的彈性潛能;②煤層內高瓦斯壓力和厚度較大的構造煤軟分層存在。高瓦斯壓力和放散能力強的軟分層是形成瓦斯流的基礎條件。

5 經驗教訓

蘆嶺煤礦過去沒有發生過特大型突出,也是此次突出造成傷亡事故的原因之一。過去從未發生過特大型突出,不能證明現在和將來不會發生特大型突出。對于防突工作必須持科學而又嚴謹的態度,應嚴格按《煤礦安全規程》和《防治煤與瓦斯突出細則》的要求進行,不能存在半點僥幸和麻痹大意。

此次事故進一步證明了煤層是非均質體,瓦斯突出分布是極不均勻的,瓦斯突出強度增加并不二定是漸進的。河南東平煤礦第一起突出發生在向斜軸附近,強度達1 000 t以上,因此在突出煤層采掘過程中加強地質工作尤其重要。而此次事故,在三號溜煤眼東西共120 m范圍內,未進行煤層賦存情況、地質構造探明工作。該掘進工作面在2001年6月施工的4.7m平巷時已見鋁土層位異常,2002年4月3日刷邦時又發現鋁土層,但未能引起足夠的重視,未能按《煤礦安全規程》第181條:“在突出煤層頂底板掘進巖巷時,必須定期驗證地質資料,及時掌握施工動態和圍巖變化情況,防止誤穿突出煤層”的規定及時探明、驗證地質資料。基礎培訓工作薄弱,部分職工對發生突出災變后的避難知識掌握不牢固,不能自覺配帶自救器逃生,致使災變發生后該區域多名作業人員因缺氧受到不同程度傷害;同時,由于Ⅱ81二區段五號溜煤眼的安全防護設施不完善,致使災變發生后,掘進二區副隊長在組織工人逃生時誤墜該溜煤眼身亡。

6 防范措施

(1)在突出煤層采掘過程中加強地質技術和管理工作,細致分析地質和鉆孔資料,尤其是石門揭煤工作面前方的地質構造形態及構造演化史研究分析工作,努力掌握本礦地質構造和煤與瓦斯突出之間的規律,更好地指導防突工作。揭煤前堅持打構造探測孔,確切掌握煤層的確切位置和地質構造情況。

(2)進一步提高對煤與瓦斯突出規律的認識,尤其是從事防突技術和管理工作的人員,認真落實防突管理責任制的同時,善于總結本礦突出規律,借鑒國內外科研成果和成熟經驗,提升自身專業技術水平。

(3)在加強煤層瓦斯壓力、鉆孔有效排放半徑、煤層透氣性系數等瓦斯參數測定的基礎上,進一步完善防突技術措施;加強停開工的技術管理,嚴格作業規程、措施審批程序,嚴格按計劃、規程和措施的規定施工,避免開工、停工的隨意性。